Vom Konzept zum neuen XELGO® Inlay: Einblicke in die Produktentwicklung bei OPED

24. Okt, 2023

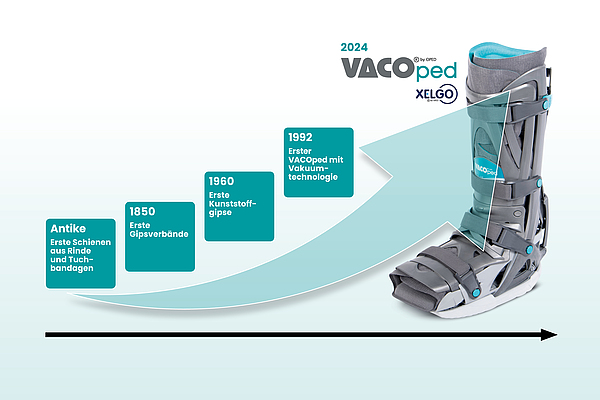

OPED hat mit XELGO® seine bewährte Kügelchen-Technologie in den Fußprodukten weiterentwickelt. Im Interview mit unserem Entwickler Julian Botsch erfahren Sie, was genau die Aufgaben eines Entwicklers umfasst, welche Ziele und Anforderungen es bei der Weiterentwicklung der Vakuumtechnologie gab und wie es OPED gelungen ist, die Inlay-Technologie für den VACOped und VACOpedes auf ein ganz neues Level zu bringen. Zu diesem Anlass hat die Redaktion des Science Blogs ein Interview mit Julian Botsch geführt. Er hat als Produktentwickler bei OPED maßgeblich an der Entwicklung von XELGO mitgewirkt.

Science Blog: Julian, du bist seit vielen Jahren für OPED als Entwickler tätig und hast schon vor XELGO® an verschiedenen Produktentwicklungen im Unternehmen mitgewirkt. Was macht die Arbeit eines Entwicklers so spannend und was sind die Herausforderungen?

Julian: Produktenwicklung bei OPED heißt für uns, das Projekt von der Idee bis zum fertigen Produkt zu begleiten. Dabei geht es nicht nur darum, neue Konzepte zu erarbeiten, sondern schon frühzeitig mögliche Materialien, Produktionsmöglichkeiten, Zulieferer, Kundenbedürfnisse, Regularien, Prüfungen, Studien und natürlich die Kosten im Auge zu behalten. Parallel dazu sind wir immer auch auf der Suche nach neuen Technologien, die wir in unseren Produkten einsetzen können.

Neben dem technischen Knowhow erfordert dies auch viel Kreativität, speziell bei der Konzeption und beim Bau von digitalen und analogen Prototypen. Das Ringen um das optimale Produkt kann manchmal langwierig und zeitweise auch ganz schön anstrengend sein, denn OPED hat einen sehr hohen Anspruch an Funktionalität und Sicherheit. Gleichzeitig darf aber auch die Optik nicht zu kurz kommen. Damit das gelingen kann, bekommen wir zu Beginn sehr viel Freiraum, und Ideen können und sollen jederzeit eingebracht werden. Das gilt im Übrigen nicht nur für die Entwickler, sondern für alle Mitarbeiter! All diese Aspekte und Möglichkeiten machen diesen Beruf spannend, anspruchsvoll und kreativ.

Foto: Der Entwickler Julian Botsch im OPED-Labor

Science Blog: Vor einiger Zeit hat OPED entschieden, das Inlay von VADOpedes und VACOped weiterzuentwickeln. Was waren die Hauptziele dieser Weiterentwicklung?

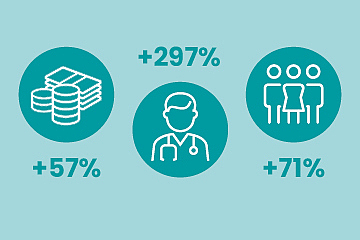

Julian: Wir wollten mit unserer Weiterentwicklung zwei Ziele erreichen: Erstens wollten wir die Anwendung der Orthesen noch einfacher und selbsterklärender machen. Schließlich wird die Zeit in den Krankenhäusern und Praxen immer knapper, und die Eigenverantwortung der Patientinnen und Patienten wird auch immer größer. Daher: Je weniger erklärt werden muss, umso besser! Zweitens wollten wir die Atmungsaktivität und den Feuchtigkeitstransport der verwendeten Materialien im Inlay weiter verbessern, damit die Patienten einen noch höheren Tragekomfort und ein optimales Frischegefühl am Fuß erhalten.

Science Blog: Mit der neuen XELGO® Technologie ist euch das gelungen. Was genau ist nun bei den XELGO® Produkten anders als bei den Vorgängermodellen?

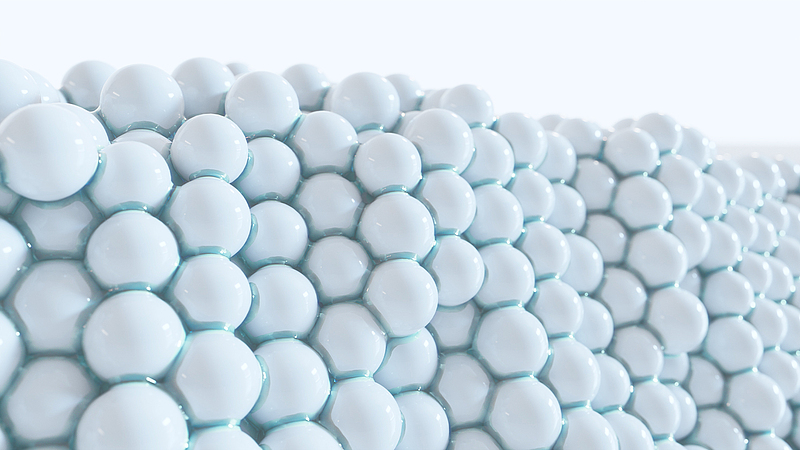

Julian: Zuallererst ist die Handhabung der XELGO® Produkte wesentlich einfacher und fast schon selbsterklärend, weil die Anpassung an den Fuß jetzt ganz ohne Vakuum erfolgt. Die Kugelkissen im neuen Inlay enthalten eine Mischung aus den bekannten EPS-Kügelchen, die nun jedoch mit einer neuartigen hochviskosen Flüssigkeit benetzt sind. Die zähe Flüssigkeit erhöht die Bindung der Kügelchen untereinander und sorgt dafür, dass sie sich nur bei entsprechendem Druck bewegen lassen. Das bedeutet für den Anwender Folgendes: Sobald der Fuß in die Orthese gesetzt wird, die äußere Kunststoffschale mit Klettbändern geschlossen wird und der Patient den Fuß belastet, schmiegt sich das Inlay an die individuelle Fußform an. Die dabei aufgebrachte Kraft auf die Kugeln verfestigt die Mischung und dieser „Fußabdruck“ bleibt erhalten, bis das Inlay vor dem nächsten Einsatz wieder aufgeknetet und glattgestrichen wird.

Science Blog: Ohne Vakuum, das heißt auch, dass keine Vakuumpumpen mehr notwendig sind. Was bedeutet das in Hinsicht auf die Nachhaltigkeit der Produkte mit der neuen XELGO® Technologie?

Julian: Durch den Wegfall der Pumpe sparen wir bei der Produktion Kunststoff, und am Ende muss auch weniger Kunststoff entsorgt werden. Im vorherigen Vakuummodell ist es auch manchmal vorgekommen, dass die Vakuumpumpe verloren ging, sodass die Kunden diese nachbestellen mussten. Auch das fällt ab sofort weg. Zusätzlich konnten wir weitere Ressourcen einsparen, indem wir die XELGO® Kissen nur noch in den Bereichen des Fußes integrieren, wo es für die Versorgung des Fußes notwendig ist. Das bedeutet nicht nur eine deutliche Materialeinsparung, sondern auch an dieser Stelle weniger Abfall. Beim VACOped der Größe M mit XELGO® Inlay kommen wir so zukünftig auf eine Reduktion des Versandgewichts von ca. 40% im Vergleich zur Vakuumvariante.

Science Blog: Neben der besseren Handhabung hat VACOped und VACOpedes mit XELGO® auch noch einen weiteren Vorteil, nämlich einen verbesserten Tragekomfort. Wie wurde das materialtechnisch umgesetzt?

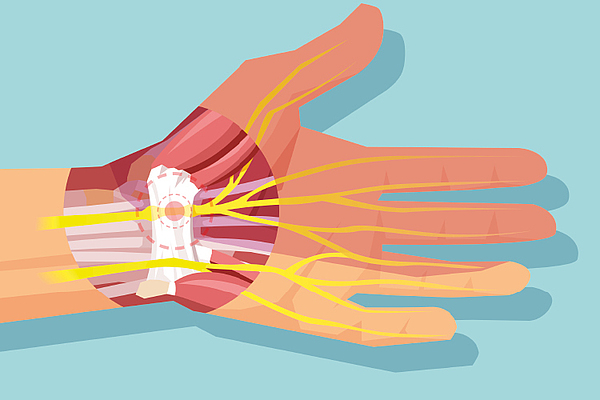

Julian: In der Tat stehen heutzutage neue und bessere Materialien und Stoffe zur Verfügung, die weitgehend verhindern, dass sich die Wärme in der Orthese zu sehr staut und der Fuß schwitzt. Beim Inlay der XELGO® Orthesen haben wir uns daher für das innovative Material Dryclim® entschieden. Dabei handelt es sich um ein hochwertiges Material aus Mikrofasern, das Feuchtigkeit und Schweiß allein durch seine Struktur (und nicht durch eine chemische Behandlung) von der Innenseite zur Außenseite ableitet. Diese Wirkung ist auch dauerhaft und geht nicht mit der Zeit durch das Waschen verloren. In Verbindung mit einem extrem offenporigen Polsterschaum im Inneren des Inlays kann entstehende Feuchtigkeit somit schnell nach außen transportiert werden.

Science Blog: Gibt es noch weitere Maßnahmen, die den Komfort der XELGO® Produkte noch weiter optimieren?

Julian: Zur Verbesserung der Hygiene liegen dem Produkt zwei Funktionssocken bei. Diese Socken können (im Vergleich zu Standardsocken) extrem weit aufgedehnt werden. Somit kann der Patient mühelos die Socken über die verletzte Extremität streifen. Bei anschließendem Zug in Längsrichtung schmiegt sich das Textil sofort faltenfrei an die Anatomie an. Die Strümpfe besitzen keine Kompressionswirkung und keinen Bund, können also nicht einschneiden. Das Material der Socken wurde so gewählt, dass es den Feuchtigkeitstransport vom Fuß zur Außenseite hin optimal unterstützt.

Science Blog: Es wurde auf eine Eigenentwicklung am eigenen Standort gesetzt und auf eine externe Vergabe verzichtet. Was sind die Vorteile einer Eigenentwicklung?

Julian: Die Kugeltechnologie (oder auch VACO-Technologie), also das Wissen um die geeigneten Kugel-/Materialkombinationen, Verarbeitungsmöglichkeiten und deren sinnvoller Einsatz in Produkten gehört zum jahrzehntelang gewachsenen Know-how von OPED. Dieser Erfahrungsschatz ist von entscheidender Bedeutung für alle Weiterentwicklungen. Es ist uns aber auch sehr wichtig, dass wir weiterhin das gesamte Produkt am eigenen Standort herstellen können. Hierfür konnten sogar neue Fertigungsmethoden bei OPED implementiert werden. Somit sind wir auf weniger Zulieferer angewiesen und stärken unseren Produktionsstandort.

Science Blog: Julian, wir danken dir für das interessante Gespräch!

Copyright Fotos: OPED GmbH